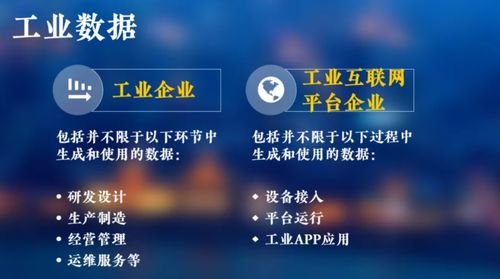

隨著工業互聯網的深化發展,數據已成為制造業轉型升級的核心驅動力。2D與3D可視化技術,作為連接物理世界與數字世界的橋梁,正通過直觀、交互、智能的方式,將海量、異構的工業數據轉化為可洞察、可決策、可行動的信息。本文將分享數百個工業互聯網2D/3D可視化應用的典型案例,并解析其背后的數據服務體系如何共同賦能工業智能化。

一、 2D可視化應用案例:全景監控與業務透視

2D可視化側重于以圖表、面板、地圖等形式,對設備狀態、生產流程、能耗、質量、供應鏈等關鍵指標進行宏觀監控與深度分析。

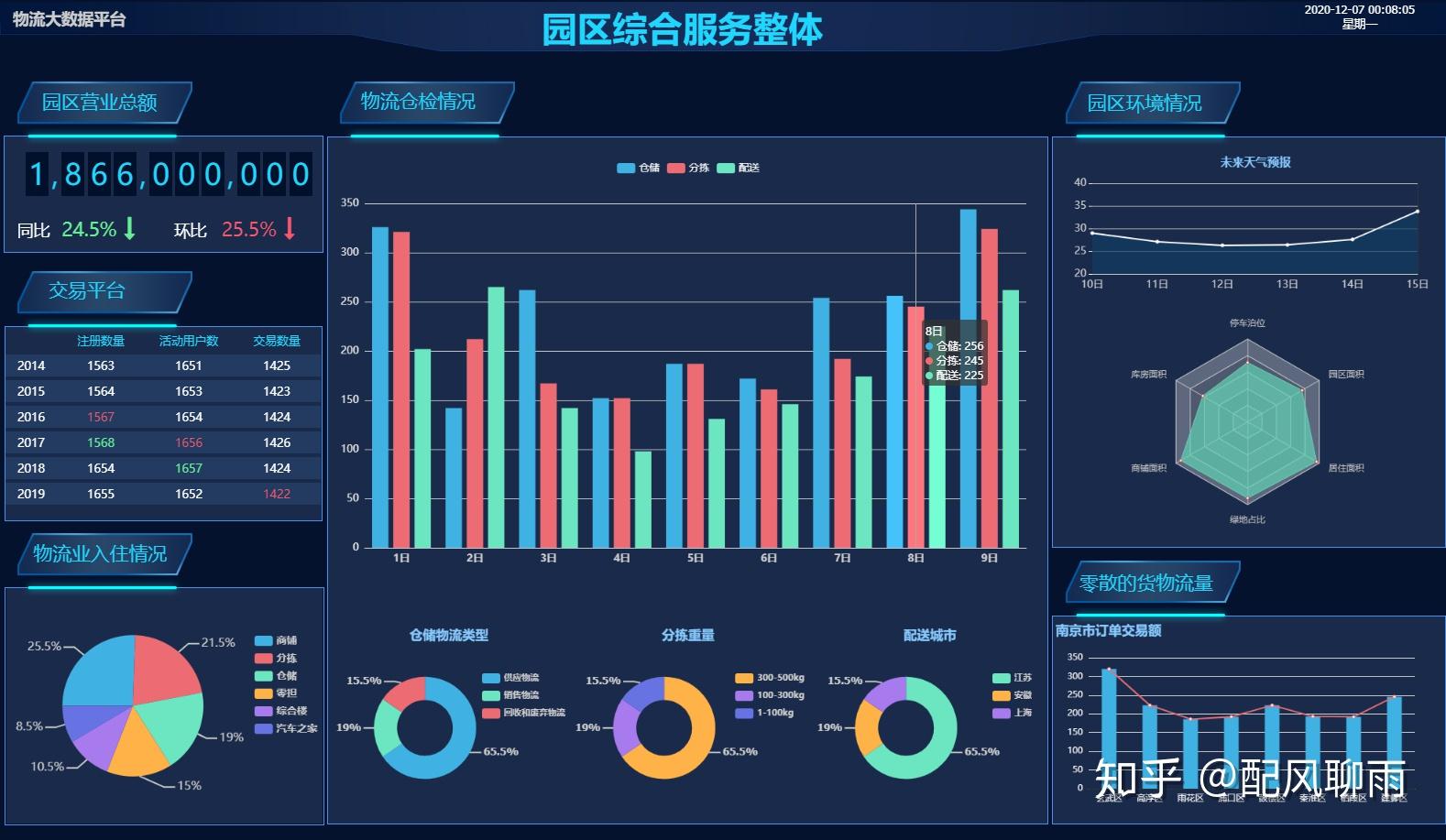

- 生產運營指揮中心(企業級駕駛艙):整合ERP、MES、SCADA等系統數據,通過2D大屏實時展示全廠產量、效率(OEE)、訂單完成率、設備綜合利用率等KPI。管理人員可一鍵穿透至具體產線或工位,實現從宏觀到微觀的精準管控。

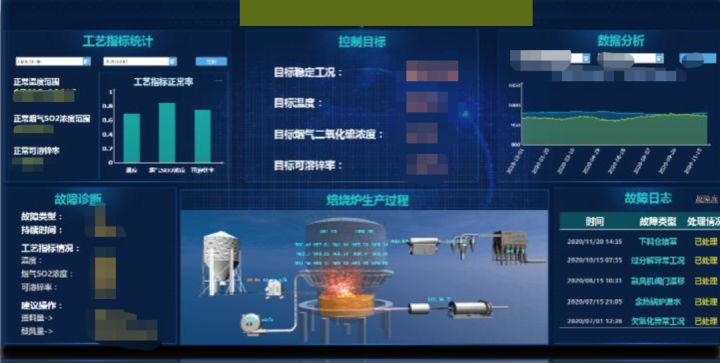

- 設備健康管理與預測性維護:通過2D圖表展示關鍵設備的實時運行參數(如溫度、振動、壓力)、歷史趨勢曲線及健康評分。結合算法模型,對潛在故障進行預警,并可視化推薦維護策略與備件庫存,大幅降低非計劃停機。

- 能源精細化管理:構建全廠、車間、重點設備的能源流2D拓撲圖,實時監測電、水、氣等能耗數據,進行同比環比分析、成本分攤與能效對標。可視化定位能耗異常點,為節能改造提供數據依據。

- 供應鏈與物流可視化:在地圖上可視化呈現原材料采購、在途運輸、倉儲庫存、成品配送的全鏈條狀態。實時跟蹤訂單執行、庫存水位、車輛位置,提升供應鏈協同與響應速度。

二、 3D可視化應用案例:沉浸交互與數字孿生

3D可視化通過構建高保真的虛擬工廠、設備模型,實現物理實體的數字映射,提供沉浸式的監控、仿真與交互體驗。

- 數字孿生工廠:1:1復刻整個工廠的3D場景,實現設備、管道、產線、人員的精準定位與狀態同步。操作人員可在虛擬環境中漫游,點擊任意設備即可查看其實時數據、三維剖視結構、維修手冊與歷史工單。

- 智能產線仿真與優化:在新產線布局或改造前,進行3D建模與動態仿真,驗證工藝流程、物流路徑、人機協作的合理性。可視化模擬不同生產計劃下的產能、瓶頸與效率,輔助科學決策。

- 高危/遠程作業監控:對鍋爐、反應釜、高空行車等高風險區域或深海、地下等難以抵達的作業現場,通過3D模型集成物聯網傳感器與視頻數據,實現遠程、安全、直觀的監控與操作指導。

- 培訓與應急預案演練:基于3D可視化環境,創建沉浸式的設備操作、維護流程培訓模塊。模擬火災、泄漏等突發事件,進行可視化應急預案推演與評估,提升人員應急處置能力。

三、 工業互聯網數據服務:可視化背后的堅實支撐

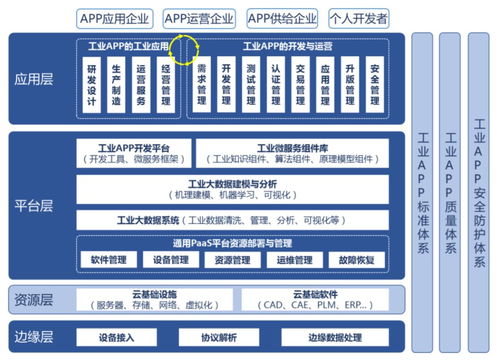

上述豐富的可視化應用,離不開一套完整、強大的工業互聯網數據服務體系作為底層支撐。該體系通常包含以下核心層次:

- 數據采集與邊緣計算服務:通過工業網關、協議解析、邊緣智能盒子等,安全、可靠地采集各類設備、系統、環境的數據,并在邊緣側進行初步的過濾、清洗與實時分析,為可視化提供高質量的數據源。

- 數據匯聚與平臺服務:基于工業互聯網平臺(如IoT Hub、數據中臺),實現海量異構數據的統一接入、存儲、管理與治理。提供時序數據庫、數據湖、數據資產管理等服務,為可視化應用提供穩定、高效的數據供給。

- 數據建模與分析服務:提供豐富的分析工具與算法模型庫(如統計分析、機器學習、物理建模),對數據進行深度加工,提取設備壽命預測、工藝參數優化、質量缺陷根因分析等洞察,這些分析結果正是可視化呈現的核心內容。

- 可視化開發與渲染服務:提供低代碼/零代碼的2D/3D可視化開發工具、豐富的行業組件庫、高性能的圖形渲染引擎(WebGL等),支持快速構建和部署從簡單看板到復雜數字孿生的各類應用,并確保在大屏、PC、移動端流暢運行。

- 應用集成與開放API服務:提供標準的API接口和集成框架,確保可視化應用能夠與現有的MES、ERP、WMS等業務系統無縫集成,實現數據雙向流動與業務閉環。同時支持能力開放,賦能生態伙伴開發行業特色應用。

###

從2D的業務全景透視到3D的沉浸式數字孿生,工業互聯網可視化正不斷拓展其應用的廣度與深度。而這背后,是一整套從數據采集到智能分析、再到應用生成的數據服務鏈在高效協同。隨著5G、AI、云計算與可視化技術的進一步融合,工業互聯網可視化將更加實時、智能與協同,成為驅動制造業數字化轉型、實現降本增效與模式創新的核心可視化引擎。企業應結合自身業務痛點,選擇合適的可視化形態與服務組合,讓工業數據真正“看得見、管得住、用得活”。